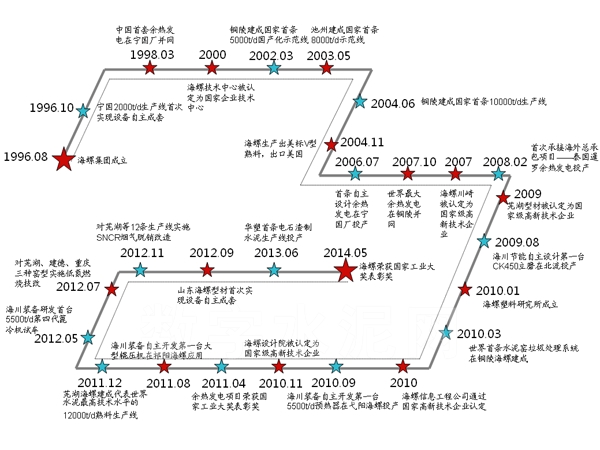

海螺走过的18年技术创新之路

1996年9月,海螺集团正式成立,至今已18周年。

18年间,海螺建成了我国第一条日产5000吨新型干法国产化示范线,第一条日产8000、10000、12000吨新型干法线,引领了水泥行业技术发展进步;自主研发建成国内第一套水泥纯低温余热发电机组、世界首条水泥窑垃圾处理系统;研制开发出海工水泥、核岛水泥、无磁水泥、磁悬浮轨道梁专用水泥等特性水泥,产品远销46个国家和地区;拥有知识产权超过100项,主持参与制定标准21项等等。

18年里,海螺坚持走自主创新的发展道路,连续两届荣获中国工业最高奖项——工业大奖表彰奖,两度入围财富最具创新力的中国公司。本文对海螺集团成立18年的发展历程进行梳理,从16个重要节点还原海螺集团走过的18年技术创新之路。

节点1:1996年宁国水泥厂2000t/d新型干法生产线首次实现自主设备成套

1996年10月,宁国水泥厂2000t/d熟料预分解窑新型干法生产线一次投料成功,当月达到设计指标。生产线建设总投资3.4亿元,工期仅18个月,远远低于投资8亿元,工期32个月的行业平均水平,创下了当时国内外同等规模水泥厂建设中投资最低、工期最短、建设质量最好的新纪录。

建设过程中,海螺系统总结了宁国水泥厂第一条生产线建设与运行的实践经验,首次实现了企业自主设备成套,并实行全新的管理模式,明确提出企业要做建设项目的真正主人。在其后白马山水泥厂、荻港海螺等生产线建设过程中,海螺对业主主导、系统优化、自主成套的项目管理模式进一步完善,从而形成了海螺的“五位一体”工程建设管理模式。

中国建材工业协会名誉会长王燕谋曾评价说,宁国水泥厂2000t/d生产线的建成,解决了中国水泥预分解窑新型干法生产技术发展中遇到的投资过高问题,是技术和管理上的重大突破,有力地加快了我国水泥工业结构调整的进度。

节点2:2000年海螺技术中心被认定为国家级企业技术中心

2000年,海螺技术中心经国家四部委批准成立,被认定为国家级企业技术中心。海螺技术中心下属建材研究设计院、自动化研究所、装备技术部、工程技术部、电气自动化部、混凝土试验检测中心、PVC型材研发中心等9个部门、5家公司,以及10个专业技术委员会。

近年来,为加强集团公司的研发及管控能力,生产调度、物流调度、销售调度、质量监控“四大控制中心”的平台建设得到进一步完善,水泥品质实验室申报工作正在有效推进;海螺型材塑料研究所成立,在原有模具中心、实验中心的基础上进一步完善了型材研发体系,增强了企业的科技研发能力。

节点3:2002年铜陵海螺建成国内首条5000t/d国产化示范线

2002年3月,铜陵海螺率先建成国内第一条5000t/d国产化示范线。建设周期仅13个月,全部投资3亿多元,打破了国外公司垄断全球大型水泥生产线装备供应的局面,设备国产化率90%以上,荣获了国务院颁发的“新型干法水泥生产关键技术与装备开发及工程化应用”国家科学技术进步二等奖。

建设过程中,海螺积极联合设计研究院、机械厂,重点开发了立磨生料制备系统、预分解炉和冷却机等熟料烧成系统,组织制造了日产5000吨熟料的新型干法设备,并在试生产运行中解决了原料立磨振动、篦冷机堆雪人、预热器结皮、塌料等一系列问题。

安徽日报对5000吨熟料新型干法生产线技术装备国产化给予了高度评价,认为这是我国水泥建设史上的一个奇迹,对我国全面掌握大型化水泥生产线的技术与装备意义深远,在技术上、管理上、体制上开辟了一条中国水泥工业自主发展的成功之路。

节点4:2004年铜陵海螺建成国内首条10000t/d熟料生产线

2003年5月,日产8000吨的新型干法国产化示范线在池州海螺顺利建成投产。2003年8月,海螺在吸取国外大型水泥企业和设备制造公司先进经验的基础上,对窑尾系统进行技术优化,将“三列双炉”改为“双列单炉”,并积极与国内装备制造厂家合作,进行国内装备成套,2004年6-10月分别在铜陵、枞阳等地建成了4条日产10000吨新型干法水泥熟料生产线。

万吨线的建成使中国有了年产1000万吨级的熟料生产基地,有了年劳动生产率每人为8000~10000吨熟料的工厂,在一定程度上改善了中国水泥工业的落后形象。

节点5:2004年海螺生产出“美标V型”熟料,成功出口美国

2004年,池州海螺日产8000吨生产线正式生产出“美标V型”熟料,首批产品取样检验测试,其3天早期强度、28天抗压强度、C3A、C4FA主要化学成份、发热量等主要指标均符合美标水泥标准。

2004年11月25日,海螺水泥出口美国首航仪式在泰州杨湾港举行,至此,海螺成为我国第一家把产品打入美国市场的水泥企业。

多年来,海螺混凝土实验室一直十分重视新产品的研发工作,产品品种从单一的普通水泥发展到纯硅水泥、复合水泥、抗硫酸盐水泥、油井水泥、核电专用水泥、无磁水泥、美标Ⅰ/Ⅱ型、Ⅱ/Ⅴ型等多个品种,产品销往46个国家和地区。其中,研制开发的核电站建设用 “核岛水泥”、高速磁悬浮建设用“无磁水泥”填补了国内空白;美标Ⅱ型和Ⅳ型水泥是国内率先按照美国标准生产的产品。

节点6:2006年海螺首条自主设计余热发电机组在宁国水泥厂并网发电

早在1995年,海螺借助日本新能源产业机构(NEDO)和国家计委、国家建材局合作之机,由日本政府援助,率先在宁国水泥厂实施了水泥窑纯低温余热发电示范项目,1998年3月,中国首套水泥纯低温余热发电机组建投运。

通过近十年的消化、吸收和集成创新,海螺设计院与海螺川崎公司密切配合,针对水泥工艺特性改进设计,自行研发DCS系统,实施个性化设计和装备国产化改造,研发出水泥余热发电综合利用技术。2006年7月,海螺自主研发第一套5000t/d新型干法线的9.1MW水泥窑纯低温余热发电机组在宁国水泥厂投运。2007年10月28日,世界上最大的水泥纯低温余热发电机组——30500kW混汽凝汽式汽轮发电机组在铜陵海螺一次性成功并网发电。

海螺余热发电技术热力系统采用的闪蒸技术、低压力参数设计,与其它类型热力系统相比,多回收低品味热能20—30%。而且针对水泥工艺特点实施个性化设计,使发电系统能够适应回转窑系统工况较大幅度波动的同时,还能很好地解决与回转窑系统的长期稳定同步运行问题。2010年,“水泥工业窑炉低温载能废气高效再利用系统的开发与应用”获得了安徽省科技进步一等奖。2011年4月,该项目技术荣获中国工业大奖项目奖,被列为国家十大重点节能工程之一。

从2005年开始,海螺集团在内部所有生产线上配套建设余热发电系统,并加大业内推广实施力度。截止到2014年上半年,该技术已在国内外60家水泥企业集团推广了206套机组,涉及287条水泥熟料生产线。

节点7:2006年海螺首次承揽海外工程总承包项目

2006年12月27日,泰国暹罗水泥公司发来5500t/d生产线余热发电工程总承包中标通知书,这是海螺集团首次承揽海外工程总承包项目,实现了海外项目“零”的突破。2007年1月17日,海螺集团与暹罗水泥公司签订了总承包合同。2007年5月27日现场土建正式开工,2008年2月25日项目一次性并网成功,施工工期仅用了10个月,比合同约定的工期大为提前,泰国暹罗集团特意发来感谢信。

在此项目成功的基础上,海螺陆续签约承包了巴基斯坦、土耳其、巴西、缅甸、越南等国家的项目。其中,2011年海螺设计院与海川工程公司联合承接的巴西TUPI水泥公司3500t/d新型干法熟料水泥生产线工程的EPC总包业务,于2013年5月投产运行,较合同工期提前了1个月,并在较短时间内通过了性能测试和72小时达标考核,获得了中国建材工程建设协会颁发的优秀设计二等奖和项目总包三等奖。2013年4月中标签约的暹罗水泥集团公司印尼SB1项目的EPC总包业务,是海螺在海外承揽的首个5000t/d大型水泥熟料总包业务,标志着集团公司新型干法技术日趋成熟。

节点8:2007年海螺川崎公司获得国家高新技术企业认定

2006年12月起,海螺与川崎公司合资成立了海螺川崎工程公司、节能设备制造公司和装备制造公司,三家合资公司成立以来,不断创新,先后开发出原料立磨、预热器、篦冷机、辊压机等大型水泥生产装备,获得国家高新技术企业认定。

2009年8月,第一台CK450原料立磨在广西北流海螺成功投产。CK立磨性能可靠、运行高效、节能效果明显,可以广泛用于水泥原料粉磨以及钢铁等行业的矿渣粉磨。

2010年9月份,海川装备公司研制5500t/d新型悬浮预热器在弋阳海螺成功投产。它的旋风筒直径较小,节省钢材;进风口为向下倾斜,风速高,分离效率高;出风口切向排出,大大降低压力损失,设备运行效率和生产产量大大提高。如今,公司已陆续开发出该产品的3200t/d、3500t/d 、5500t/d、 12000t/d 等系列新型悬浮预热器。

2011年8月,首台G170×120大型辊压机在祁阳海螺一次性正常运行,实现了整个粉磨系统的正常喂料。

2012年,公司在往年制作“Polysius”、“CP”、“IKN”篦冷机分交件的基础上,与川崎公司共同研制成功第四代新型篦式冷却机,已运用于多个水泥生产线。

节点9:2009年型材公司荣获国家级高新技术企业

1994年8月,宁国水泥厂在芜湖引进了年产5000吨PVC型材项目,1995年底建成投产。目前,海螺型材已发展为年产能70万吨的上市公司。

海螺型材非常重视科研投入,在装备制造方面,推动与欧洲塑料装备骨干企业HTI集团泰森公司合作,设立了挤出装备制造合资公司,实现了型材生产的关键装备模具的设计、制造,迅速掌握了模具核心技术;在高分子研发领域,进一步优化了配发体系,储备不同气候特征的差异化配方,适应了区域市场竞争的需要;通过与高等院校合作和技术自主研发攻关,研制了复合稳定剂,对型材质量的稳定性及抗老化性能具有重要影响,有助于型材加工中配方开发等核心技术的提升;开发和推广彩色型材、覆膜型材等高新产品,覆木皮型材、65、70等高端节能型材产品,发泡生态门板及栅栏、卷帘窗等产品,推动产品品种的多元化。

型材开发的新产品走进珠峰

2010年1月28日,海螺塑料研究所正式揭牌,其拥有从德国、美国引进的MINI混料试验机、落标冲击仪等最先进试验设备20余台,涵盖了从塑料配方设计、生产工艺模拟、成品测试等各种功能。研究所成立以来,作为科研开发的专门机构,在模具、型材、栅栏等新产品方面取得了20多项专利,技术成果丰硕。

2012年9月2日12时58分,山东海螺型材年产12万吨(首期4万吨)项目顺利投产,创造了海螺型材发展史上最快的建设记录。山东项目是海螺型材第一个设备自主成套的项目,在设备投资方面较海螺型材其他子公司降低费用约6000万元。

由于型材公司对科研开发的高度重视和对技术创新的不懈攻关,2009年初,型材公司荣获国家级高新技术企业,2010年11月,合资模具公司通过了国家高新技术企业资格审查和认定。2012年11月,公司被中国建筑金属结构协会授予“2009-2012年度科技创新优秀企业”光荣称号。

节点10:2010年世界首条水泥窑垃圾处理系统在铜陵海螺建成

2007年以来,海螺开发出具有自主知识产权的垃圾焚烧技术和装备。该技术投资低,工艺布局简洁,垃圾焚烧产生的气体有害成分二噁英被水泥窑高温有效分解,所形成的灰烬作为水泥原料配料,做到了垃圾的无害化处理。2010年5月,该项技术获得2009年度全球可再生能源领域最具投资价值的领先技术“蓝天奖”提名奖。

2010年3月,世界首条水泥窑垃圾处理系统——日处理600吨垃圾示范项目在铜陵海螺建成,年处理生活垃圾可达20万吨,节约标煤约1.3万吨,减排二氧化碳约3万吨。目前,贵州贵定200吨/天项目已于2012年11月23日投运,甘肃平凉、贵州遵义等项目已投产,重庆忠县、贵阳清镇、广东阳春等项目正在建设实施。

在实施利用水泥窑协同处理城市生活垃圾技术的同时,海螺引进转化的新型炉排炉焚烧城市生活垃圾发电技术,目前已拥有200t/d、300t/d、500t/d等规格的炉型,能通过组合满足不同城市和地区目前及未来的需求。

2013年,《中国水泥》杂志将利用水泥窑协同处置城市生活垃圾和超万吨水泥熟料生产线并列为2012年行业科技创新四大亮点。

节点11:2010年海螺建材设计研究院获得高新技术企业认定

安徽海螺建材设计研究院创立于1997年,是海螺集团技术中心(国家级企业技术中心)的骨干成员单位,拥有建材行业(水泥工程)甲级、轻钢结构甲级、环保专项甲级、建筑乙级、非金属矿山及新型建材乙级、国家级压力管道(GD1)等多项设计资质, 获得质量体系GB/T9001-2008认证,可承担资质范围内的工程总承包、项目管理等业务。2009年3月18日,海螺建材设计院取得建材行业(水泥工程)甲级设计资质,从而使得集团公司在新型干法水泥技术、工程设计、装备成套、工程管理方面的综合优势得到进一步集成和发挥。

在取得各项资质的同时,海螺设计院成立了专业的研发部门,系统开展水泥领域的技术创新和研发攻关工作,主要包括C-KSV烧成系统、水泥窑纯低温余热发电、利用水泥窑处置生活垃圾和污泥、水泥窑脱硝脱硫及多污染物协同控制、超细粉磨、煤矸石综合利用等前沿技术领域。截至目前,海螺院共取得有发明专利8项、实用新型专利17项、外观设计专利1项,2010年11月5日,海螺设计院获得高新技术企业认定。

借助于海螺设计院的设计平台,自2008年以来,集团公司已自行设计成套了近60条5000吨级的新型干法水泥项目,累计形成熟料产能过亿吨,推动了集团公司在原料立磨、大型预分解系统、辊压机联合粉磨系统、余热发电系统、生活垃圾处置系统等水泥技术装备的集成开发和工程运用。目前,海螺集团已能自主设计、装备成套和集成开发世界最大规模的12000吨级新型干法水泥项目,技术优势列行业前列。

节点12:2010年海螺信息工程公司通过国家高新技术企业认定

安徽海螺信息技术工程有限责任公司于2008年6月成立,2010年获得了国家高新技术企业和安徽软件企业资格认定。

早在1996年,海螺集团在建设新型干法水泥生产线的同时,就开始着手开发新型干法生产线计算机控制系统(DCS)。通过多年的开发、应用,DCS控制技术趋于成熟,被广泛应用于新型干法水泥生产线、余热发电、CK立磨、辊压机、篦冷机、城市生活垃圾焚烧等等各类工业生产过程控制。该系统融合了海螺集团先进的设备管理思想和操作理念,具有控制简洁流畅、功能完备实用、操作方便可靠的特点。

同时,为了防范资金风险、提高销售发运效率、提升服务水平,海螺信息工程公司还开发了具有自主知识产权的海螺集团生产经营管理系统,涵盖物资管理系统、备件管理系统、质量监控系统、设备管理系统、生产线远程监控系统、销售发运管理系统等生产经营的方方面面。截至2013年底,海螺信息工程公司共获得海螺纯低温余热发电DCS应用控制系统V1.0等14项计算机著作权证书、海螺熟料生产线DCS应用控制系统V1.0等6项控制软件产品和海螺纯低温余热发电DCS应用控制系统等1项高新技术产品。

节点13:2011年芜湖海螺建成12000t/d熟料生产线

2009年2月27日,芜湖海螺三期两条12000t/d熟料生产线隆重奠基,2011年12月18日顺利点火投产,12月29日通过72小时达产达标性能考核。

建设过程中,海螺认真总结3条10000t/d熟料生产线建设运行经验,发挥集团资源优势,多次组织召开大型工程规划总体目标、工艺方案与装备成套、基本设计评审等大型专业评审会议;先后组织南京院、成都院,以及POLYSIUS、FLS、IKN召开了6次大型设计联络会,解决设计过程中的问题;协调设计院加强对工艺、电气、土建等专业技术骨干的驻厂服务工作,并通过集团公司组织的各专业现场预验收工作,整改优化设计施工中存在的问题,为12000t/d熟料线的顺利投产创造了良好的条件。

12000t/d熟料生产线窑尾预分解系统采用了世界顶尖的POLYSIUS、FLS烧成技术;熟料冷却系统采用了IKN公司的最新一代冷却技术;原料粉磨系统是海螺集团与川崎公司合作开发的大型CK490立磨;自动化控制系统是集团自行开发的先进的人机对话系统,代表了当今世界水泥行业最先进装备和工艺技术。

人民网芜湖1月12日发文称“海螺集团12000t/d水泥熟料生产线使用的设备技术先进、世界一流,很多领先的技术项目甚至是我们前所未见的”。丹麦史密斯公司经理欧尼尔更是用了“非常令人惊奇的好”来形容海螺的建设过程。

节点14:2012年芜湖海螺低氮燃烧技改实现NOX排放下降30%

2012年,为贯彻落实《国家环境保护“十二五”规划》中水泥行业氮氧化物排放总量要下降10%的目标,海螺及时启动脱氮减排项目,与日本川崎重工共同开发低氮燃烧技术。同年7月,成功对芜湖海螺(NST型)、重庆海螺(CDC型)及建德海螺(TDF型)三种不同类型的分解炉实施了低氮燃烧技术改造,脱硝效率达30%左右,煤电耗等主要经济技术指标也得到优化,节能减排效果十分明显。目前,海螺所有水泥熟料生产线已全部配置或完成了低氮燃烧技改。

2012年11月27日,公司对芜湖海螺、池州海螺等首批12条生产线实施SNCR烟气脱销技术改造。该项改造是通过向温度适宜的烟气中喷入适量的还原剂,把握住合理的反应时间进行还原反应,将烟气中的NOx还原成N2。投入使用后,生产线NOx排放浓度达到400mg/m3以下,排放水平达到行业先进水平。目前海螺已全部完成地方政府和环保部门要求进行SNCR技改的生产线,2015年一季度海螺所有生产线将具备达到环境保护部要求的NOX排放浓度400mg/m3的能力。

2014年2月19日,全国人大常委会副委员长陈昌智视察贵定海螺盘江公司,听取水泥窑脱氮改造实施及成效汇报后,高度评价和赞赏了海螺集团作为水泥行业的先行者,在技术创新、节能减排方面作出的不懈努力和取得的成绩。

节点15:2013年海螺利用工业废弃物取得新突破

2013年6月9日,华塑水泥厂2500t/d电石渣制水泥熟料生产线点火,6月10日,使用园区废电石渣投料生产,实现了达产达标,标志着海螺在探索新型干法生产工艺上取得新突破。

海螺一直致力于矿渣、粉煤灰等工业废弃物的利用技术。不仅开发出柠檬酸渣、硬石膏、铁、铜矿尾渣等工业废渣替代水泥生产所需原料技术,在集团所属企业全面推广应用,而且以水泥窑处置城市生活垃圾项目为依托,开展利用水泥窑处置城市污泥及危险废弃物的研发,项目已在建德海螺小规模试验。目前,海螺每年消纳粉煤灰、磷石膏、柠檬酸渣以及尾矿渣等工业废渣达3600多万吨。

节点16:2014年海螺荣获第三届工业大奖表彰奖

作为我国建材行业的知名企业,长期以来,海螺集团主动践行大企业社会责任,率先实现了新型干法水泥生产线国产化,使我国日产2000∽5000吨生产线装备的国产化率从90年代不足50%提高到了95%以上,吨产品投资从1000元降到了300元,结束了我国水泥行业大型装备重复引进、代代引进的历史,攻克新型干法生产线建设投资高的难关,加速了我国新型干法水泥生产的发展和落后生产能力的淘汰,促进了我国水泥工业的结构调整。而且通过引进、消化和集成创新,投资建成3条日产12000吨熟料生产线,掌握了特大型生产线的装备成套、运行管理等技术和经验,提升我国水泥工业的竞争力。2014年5月17日,海螺荣获中国工业大奖表彰奖。该奖项代表了我国工业化的方向、道路和精神,代表了中国工业发展最高水平。这是海螺第一次以公司名称获此殊荣。除此之外,2011年4月28日,海螺集团的“水泥工业窑炉低温余热发电的开发与应用项目”也获得此奖。

后记:

18年前,海螺集团刚刚成立,籍籍无名;18年后,海螺上百条水泥、熟料生产线遍布全国及海外,形成水泥、化学建材、节能环保、物流贸易等产业板块,“海螺”品牌价值达203.39亿 。

“多年来,我们通过科技进步、技术改造、对标管理、管理创新,确立了行业瞩目的成本优势、管理优势、文化优势,成为推动公司长期健康快速发展的重要支撑。”集团领导在2014年年中总结讲话中对技术创新对集团的推动作用给予了高度评价。

多年来,海螺一直着力突出技术创新的核心地位,重视企业内部创新环境和文化的建设。不仅通过开展技术创新成果和技术创新先进个人评比,为广大技术人员创造了成长空间和平台,而且不断完善人才激励政策,出台《年薪工资制度》、《专业技术人员岗位工资标准》、《中央控制室操作员工资标准》等全新的薪酬体系,同时,对有突出贡献的中青年专业技术人才,在集团内部期权、期股激励上进行了有益的尝试,取得了良好的效果,培养出一批各专业的技术创新带头人,推动了集团的技术创新。

2014年是海螺集团成立18周年,也是海螺重大转折点,随着国际化战略的实施,未来海螺要面对国际、国内市场的更多挑战,我们衷心的希望海螺的创新之路能够越来越广阔,为发展提供不竭动力。

打印本文

打印本文 关闭窗口

关闭窗口